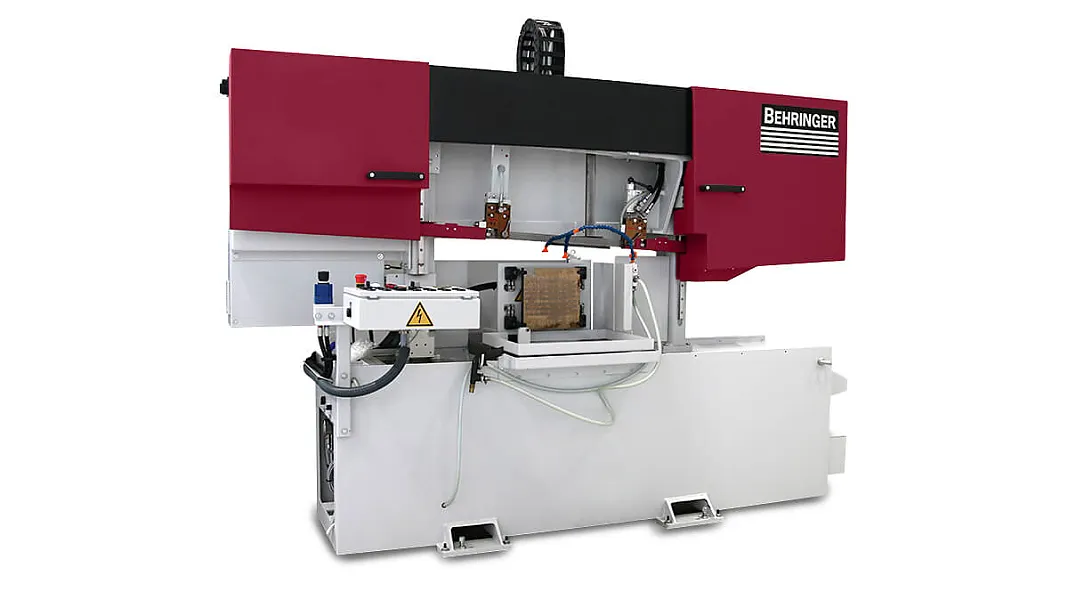

Behringer

L'impression 3D est de plus en plus utilisée dans l'économie moderne. La série 3D de BEHRINGER a été conçue pour la découpe de plaques d'impression 3D de différentes tailles jusqu'à 1.200 x 1.200 mm. La plus grande précision assure des résultats de coupe optimaux et garantit que ni la plaque d'impression ni les composants imprimés ne sont endommagés.

Automatisation

semi-automatique

Hauteur de la lame

34 – 41 mm

Matériau

Matériaux ferreux (primaire)

Max. Capacité de coupe ronde

300 – 620 mm

Max. Capacité de coupe carrée

520 × 300 mm – 850 × 650 mm (1200 × 1200 mm)

Coupe d'onglet

non disponible

Longueur minimale de la pièce restante

non disponible

Modèle

HBE 320-523 3D

LPS-T 3D

Taille max. Taille de la plaque d'impression à plat

HBE 320-523 3D

520 × 300 mm

LPS-T 3D

850 × 650 mm

Hauteur max. Hauteur d'impression

HBE 320-523 3D

400 mm

LPS-T 3D

650 mm

Système de refroidissement

HBE 320-523 3D

Emulsion / Système de micro-pulvérisation

LPS-T 3D

Emulsion / Système de micro-pulvérisation

Enceinte

HBE 320-523 3D

Optionnel

LPS-T 3D

Optionnel

Aspiration

HBE 320-523 3D

Optionnel

LPS-T 3D

Optionnel

Les applications des scies 3D vont de l'automobile à l'aérospatiale en passant par la médecine et l'énergie, parmi de nombreux autres secteurs qui utilisent efficacement les possibilités de fabrication additive pour répondre à une multitude d'exigences. Des délais de mise sur le marché plus courts, une consommation de matériaux réduite et un plus grand degré de liberté dans la conception ne sont que quelques-unes des raisons pour lesquelles l'impression 3D de pièces métalliques continue à se répandre.

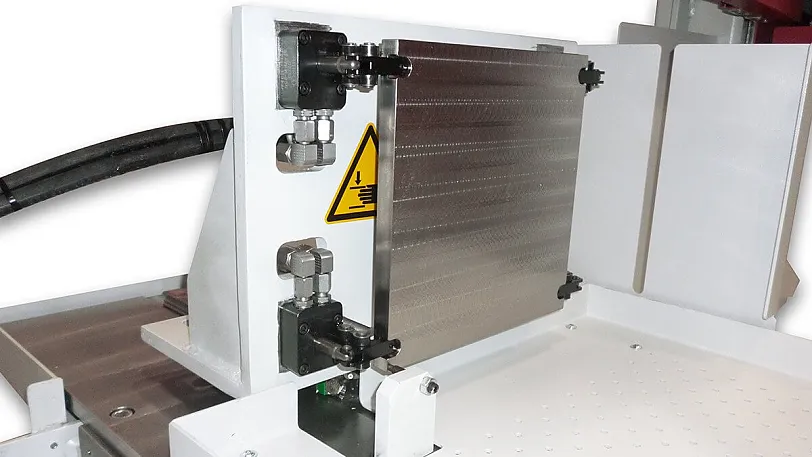

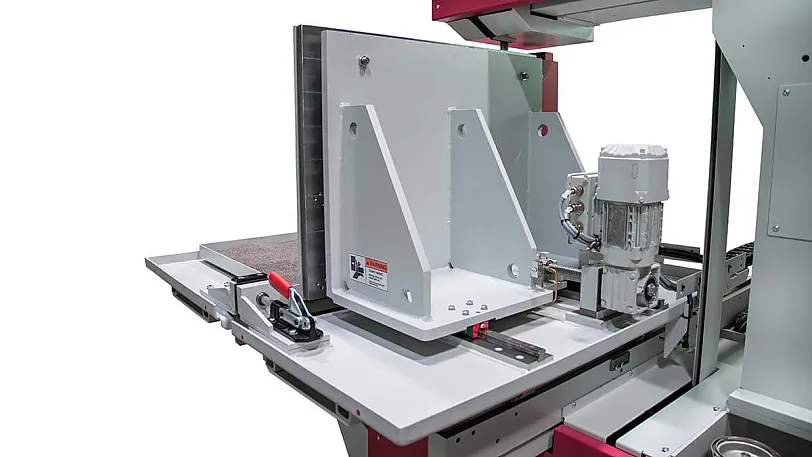

La HBE320-523 3D est conçue pour le sciage de plaques d'impression 3D de différentes tailles jusqu'à 520 x 300 mm. La fabrication individuelle de la plaque de base conformément offre une grande flexibilité lors du sciage de plaques d’impression 3D de différentes tailles et formes. Le système d’arrêt au point zéro aligné sur la plaque de pression simplifie le réglage et réduit les sources d’erreur. La table et le dispositif sont mobiles, cela garantit un chargement facile et une utilisation simple.

Afin d’adapter le système de sciage de manière optimale au processus, BEHRINGER propose différentes options telles que le carter de la machine avec possibilité d’aspiration, une lubrification en quantité minimale ainsi que des possibilités de serrage individuelles selon les besoins du client.

Les temps d'installation sont réduits au minimum, car la HBE320-523 3D est équipée d'un dispositif de serrage des plaques de base imprimées de manière additive. Les plaques d'impression peuvent être facilement insérées dans le dispositif à la main ou à l'aide d'un palan. L'alignement manuel sur la bande n'est pas nécessaire.

Le dispositif de fixation de la pièce est équipé en standard d'un modèle de trou spécifique au client. En option, il est également possible d'ajouter des dispositifs de serrage individuels telles que des pinces à levier hydraulique.

Une solution astucieuse pour aligner les plaques imprimées sous la ligne de sciage est le système standard d'arrêt au point zéro. Comme la surface de la plaque sert de référence pour le positionnement, aucun réajustement de la scie n'est nécessaire pour les plaques plus fines.

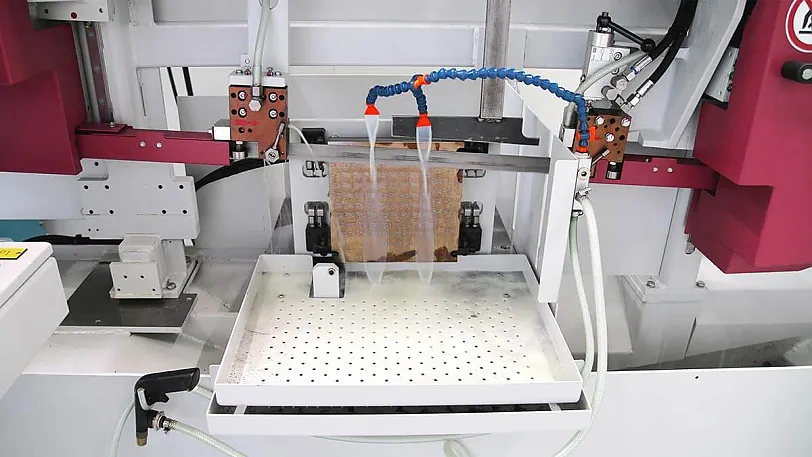

Une unité de filtration standard nettoie l'émulsion du liquide de refroidissement des particules et des résidus de poudre qui sont libérés pendant le sciage des composants imprimés. Cela augmente sensiblement la durée de vie du liquide de refroidissement.

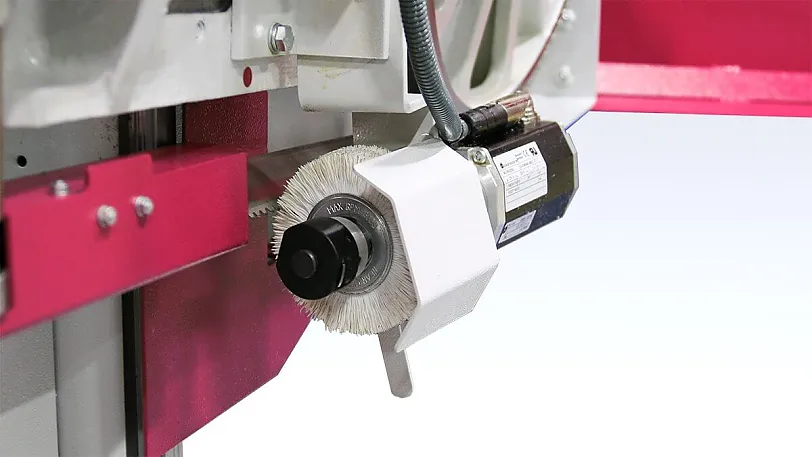

avec dispositif de changement rapide BEHRINGER pour un changement de brosse sans outil. L'angle de pression spécial protège les dents du ruban.

sont fabriqués par BEHRINGER et permettent d'amortir les vibrations directement à l'interface, augmentant ainsi la durée de vie des outils.

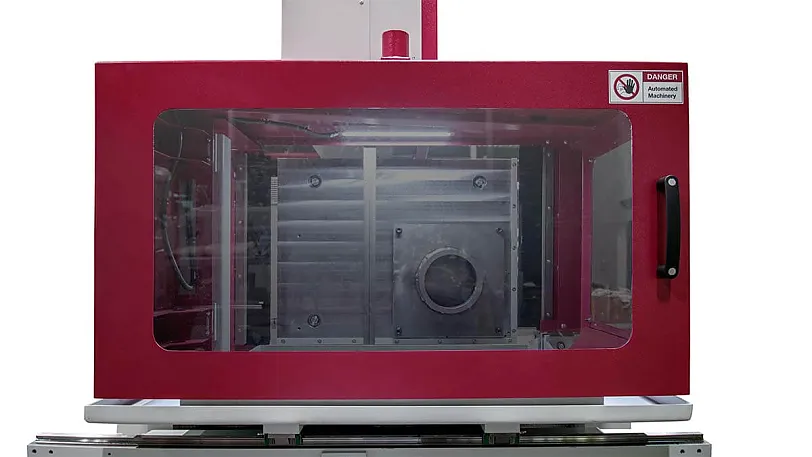

Selon le matériau des composants de l'impression 3D et le lubrifiant utilisé, des poussières ou des vapeurs peuvent être générées et se retrouver dans l'air ambiant. Pour éviter cela, nous recommandons l'utilisation d'une enceinte avec un système d'extraction connecté, qui filtre efficacement les poussières et les aérosols de l'air.

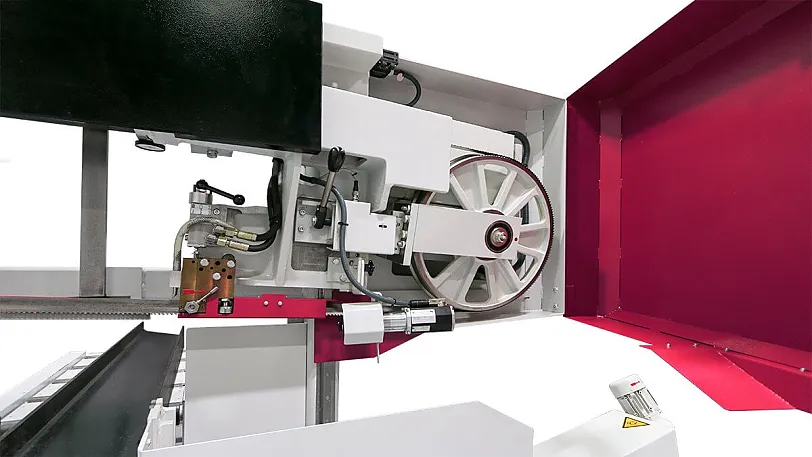

augmente les performances de coupe lors du sciage de composants imprimés en 3D, car il adapte automatiquement l'avance de la scie de la machine aux changements de section du matériau. Grâce à la disposition directement à l'arrière du ruban, le système se règle rapidement et précisément.

La combinaison d'un cadre de scie stable et peu vibrant et du système de guidage linéaire dans la conception du portique garantit les meilleurs résultats de coupe et une durée de vie maximale.

Selon le matériau des composants imprimés en 3D, le traitement avec un système de lubrification à quantité minimale est nécessaire. Le ruban est constamment mouillé d'huile de coupe par deux buses. Cela garantit une longue durée de vie du ruban et un environnement de travail propre.

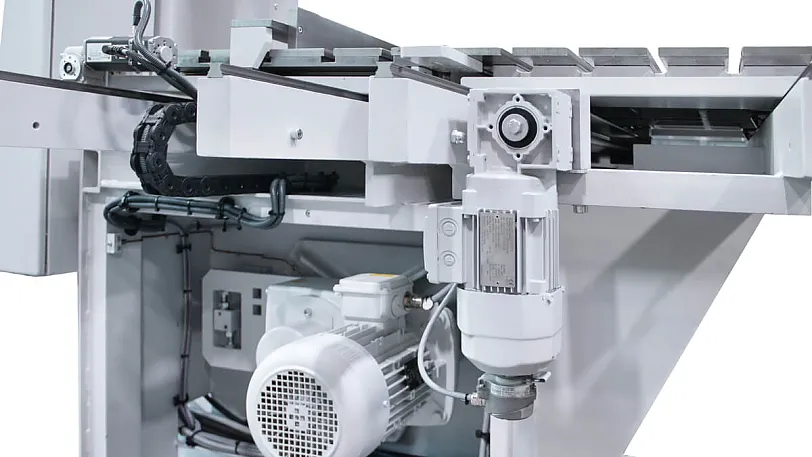

L'utilisation d'entraînements modernes et d'un système hydraulique spécial permet de réduire la consommation d'énergie d'environ 30 % par rapport à l´ancien modèle.

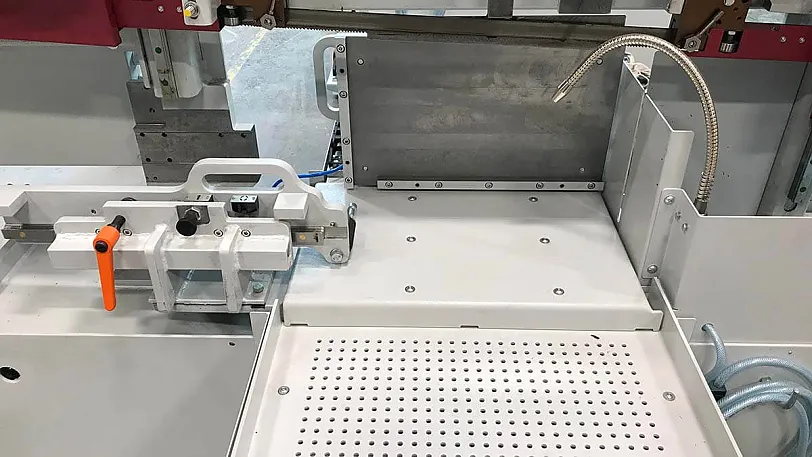

Le modèle LPS-T 3D de BEHRINGER découpe des composants de plaques d’impression fabriqués de manière additive de différentes tailles jusqu’à 850 x 650 mm. La fabrication individuelle de la plaque de base conformément aux besoins du client offre une grande flexibilité lors du sciage de plaques d’impression 3D de différentes tailles et formes. Grâce à sa table de support mobile et à son dispositif à commande numérique, même les plaques d'impression 3D lourdes peuvent être facilement chargées et déchargées à l'aide d'un engin de levage.

Afin d’adapter le système de sciage de manière optimale au processus, BEHRINGER propose différentes options telles que le carter de la machine avec possibilité d’aspiration, une lubrification en quantité minimale ainsi que des possibilités de serrage individuelles selon les besoins du client.

Les temps d'installation sont réduits au minimum, car la LPS-T 3D est équipée d'un dispositif à commande numérique pour le serrage des plaques de base imprimées de manière additive. Même les plaques imprimées lourdes peuvent être facilement insérées dans le système par le haut à l'aide d'un dispositif de levage.

Selon le matériau des composants de l'impression 3D et le lubrifiant utilisé, des poussières ou des vapeurs peuvent être générées et se retrouver dans l'air ambiant. Pour éviter cela, nous recommandons l'utilisation d'une enceinte avec un système d'extraction connecté, qui filtre efficacement les poussières et les aérosols de l'air.

Pour faciliter le chargement et le déchargement par grue, la table à matériaux peut être déplacée de dessous l'unité de sciage.

Une unité de filtration standard nettoie l'émulsion du liquide de refroidissement des particules et des résidus de poudre qui sont libérés pendant le sciage des composants imprimés. Cela augmente sensiblement la durée de vie du liquide de refroidissement.

Selon le matériau des composants imprimés en 3D, le traitement avec un système de lubrification à quantité minimale est nécessaire. Le ruban est constamment mouillé d'huile de coupe par deux buses. Cela garantit une longue durée du ruban et un environnement de travail propre.

La grande précision de coupe, la douceur de fonctionnement et la longue durée de vie du ruban sont dues à la conception spéciale, résistante à la torsion, du cadre de scie. Caractéristique unique : l'alimentation de l´avance scie se fait directement sous le point de coupe.

Sous l'unité de sciage, directement dans la direction du flux de copeaux, se trouve un grand convoyeur à copeaux avec un réservoir de refroidissement intégré. Les copeaux accumulés et le liquide de refroidissement sont collectés et séparés dans ce réservoir. Le convoyeur peut être retiré du châssis de la machine pour les travaux de nettoyage et de maintenance.

garantit des temps de préparation aussi courts que possible. Le ruban peut être amené en position de changement en deux ou trois étapes seulement.

L'utilisation du système d'avance servo BEHRINGER permet une évacuation constante des copeaux et une meilleure utilisation des performances des rubans modernes. La réponse rapide à la technologie des capteurs du contrôle de la pression de coupe augmente les performances de coupe lors du sciage de composants imprimés en 3D, car elle adapte automatiquement l'avance de la scie de la machine aux sections transversales changeantes du matériau. Grâce à son emplacement directement sur l'arrière du ruban, le système régule rapidement et précisément.

Ils sont fabriqués par BEHRINGER et permettent d'amortir les vibrations directement à l'interface, augmentant ainsi la durée de vie des outils.

Grâce à ses dimensions compactes, elle peut également être installée dans des espaces restreints.

Des coupes puissantes et précises avec un faible coût par coupe. Le multi-talent pour tous …

L’„universelle“ pour la serrurie et la métallerie. Universelle, précise et rapide – ce …

Plus de 250 000 machines vendues dans le monde parlent d'eux-mêmes. Facile à utiliser, la …