Behringer deutsche Qualität

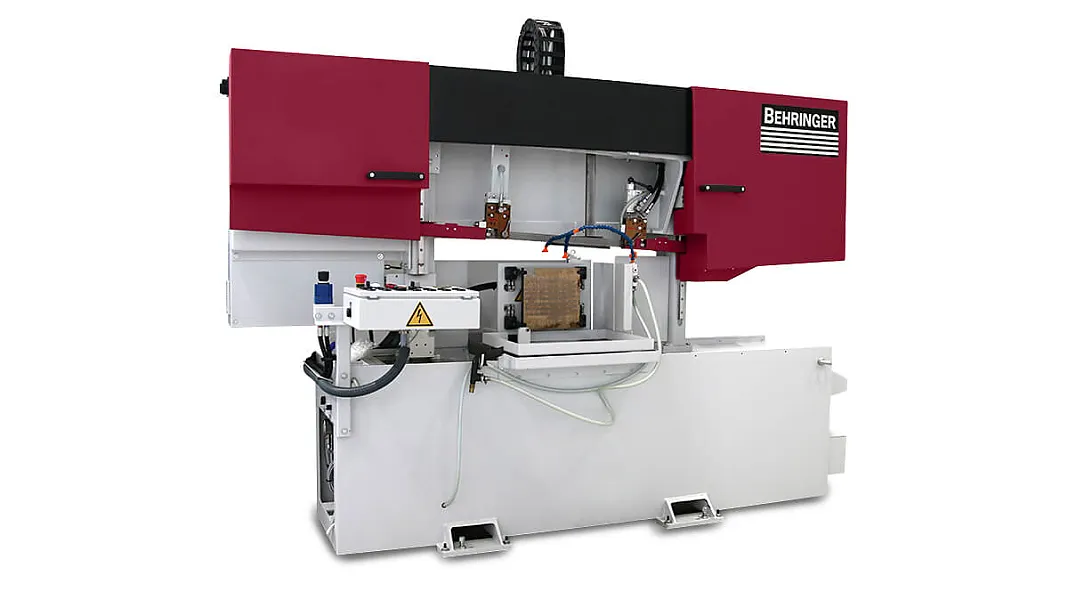

Die 3D-Serie wurde zum Sägen von 3D-Druckplatten in unterschiedlichen Grössen bis 1200 × 1200 mm entwickelt. Höchste Präzision sorgt für optimale Schnittergebnisse und garantiert, dass weder die Druckplatte noch die Druckbauteile beschädigt werden.

Automatisierung

halbautomatisch

Sägebandhöhe

34 – 41 mm

Werkstoffe

Eisenwerkstoffe (primär)

Max. Schnittbereich rund

300 – 620 mm

Max. Schnittbereich 4-kant

520 × 300 mm – 850 × 650 mm (1200 × 1200 mm)

Gehrungseinstellungen

nicht vorhanden

Mindestreststücklänge

nicht vorhanden

Modell

HBE 320-523 3D

LPS-T 3D

Max. Druckplattengrösse flach

HBE 320-523 3D

520 × 300 mm

LPS-T 3D

850 × 650 mm

Max. Druckhöhe

HBE 320-523 3D

400 mm

LPS-T 3D

650 mm

Kühlsystem

HBE 320-523 3D

Emulsion / Microsprühsystem

LPS-T 3D

Emulsion / Microsprühsystem

Umhausung

HBE 320-523 3D

Optional

LPS-T 3D

Optional

Absaugung

HBE 320-523 3D

Optional

LPS-T 3D

Optional

Der 3D-Druck findet zunehmend Anwendung in der modernen Wirtschaft. Die Anwendungen reichen von der Luft- und Raumfahrt und Automobilbranche bis hin zur Medizin und Energiewirtschaft – neben vielen anderen Bereichen, die additive Fertigungsmöglichkeiten für eine Vielzahl von Anforderungen effektiv einsetzen. Kürzere Time-to-Market, geringerer Materialverbrauch und mehr Freiheitsgrade in der Konstruktion sind nur einige der Gründe, warum der 3D-Druck von Metallteilen weitere Verbreitung findet.

Um das Sägesystem optimal an den Prozess anzupassen, bietet BEHRINGER verschiedene Optionen wie die Maschinenumhausung mit Absaugmöglichkeit, Minimalmengenschmierung sowie individuelle Spannmöglichkeiten nach Kundenwunsch.

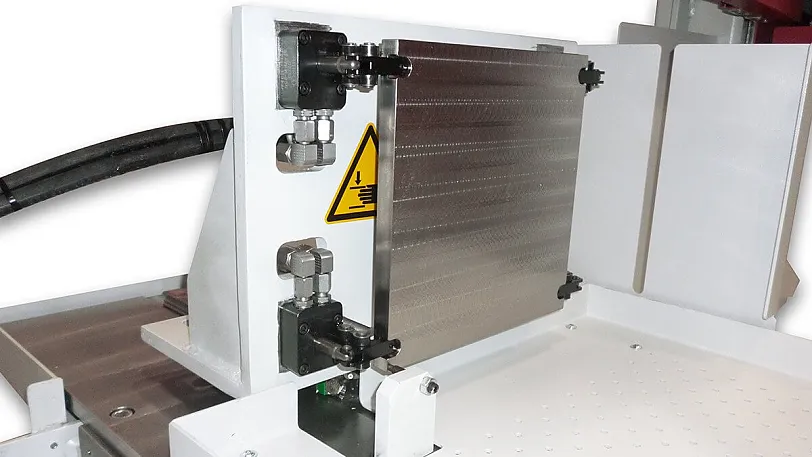

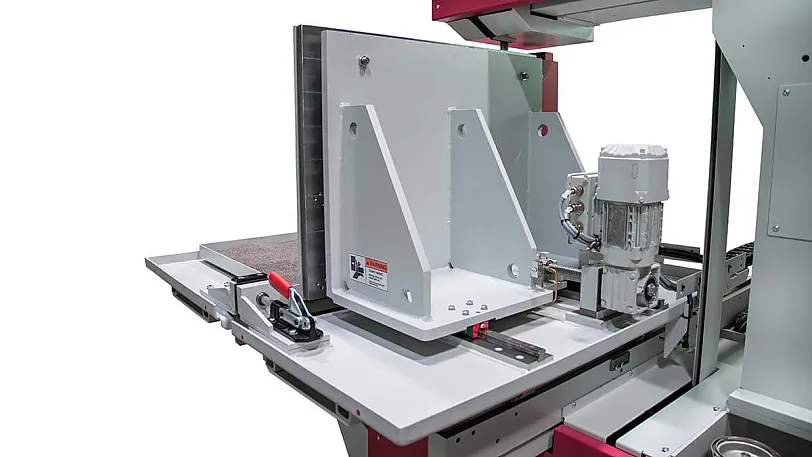

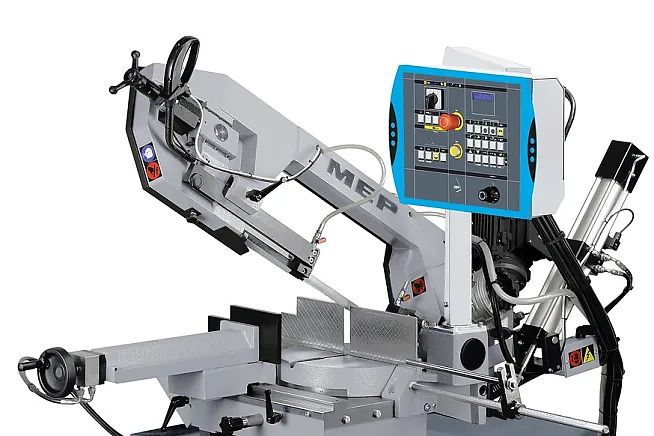

Die HBE320-523 3D wurde zum Sägen von 3D-Druckplatten in unterschiedlichen Grössen bis zu 500 × 300 mm entwickelt. Die individuelle Anfertigung der Grundplatte nach Kundenanforderung bietet eine hohe Flexibilität beim Sägen von 3D-Druckplatten in unterschiedlicher Grösse und Form. Das Nullpunkt-Anschlagsystem mit Ausrichtung auf die Druckplatte vereinfacht den Einrichtbetrieb und reduziert Fehlerquellen. Die Vorrichtung ist verfahrbar, wodurch eine einfache Beladung sowie ein einfaches Handling gewährleistet wird.

Kürzeste Rüstzeiten werden erzielt, da die HBE 320-523 3D mit einer Vorrichtung zum Aufspannen von additiv bedruckten Grundplatten ausgestattet ist. Die Druckplatten können einfach von Hand oder mittels Hebezeug in die Vorrichtung eingesetzt werden. Ein manuelles Ausrichten zum Band ist nicht notwendig.

Die Werkstückaufnahme ist serienmässig mit einem kundenspezifischen Lochbild versehen. Optional können auch individuelle Spannmöglichkeiten wie beispielsweise hydraulische Hebelspanner ergänzt werden.

Eine pfiffige Lösung zum Ausrichten der bedruckten Platten unter der Sägelinie ist das serienmässige Nullpunkt-Anschlagsystem. Da die Plattenoberfläche als Referenz für die Positionierung dient, ist bei dünner werdenden Platten kein Nachjustieren der Säge erforderlich.

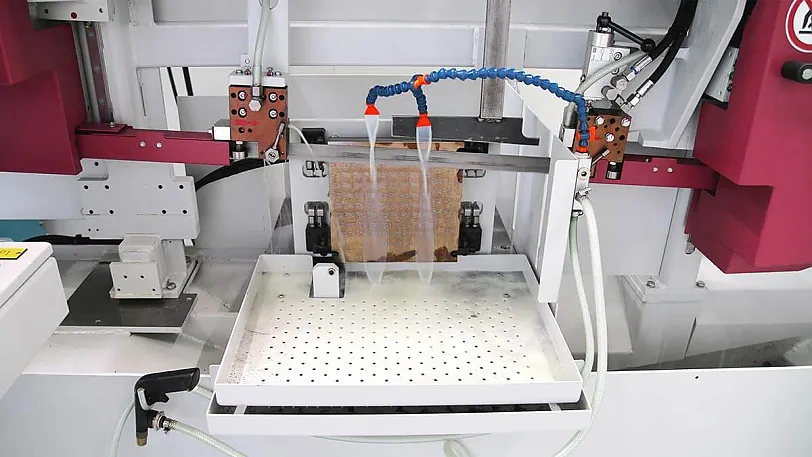

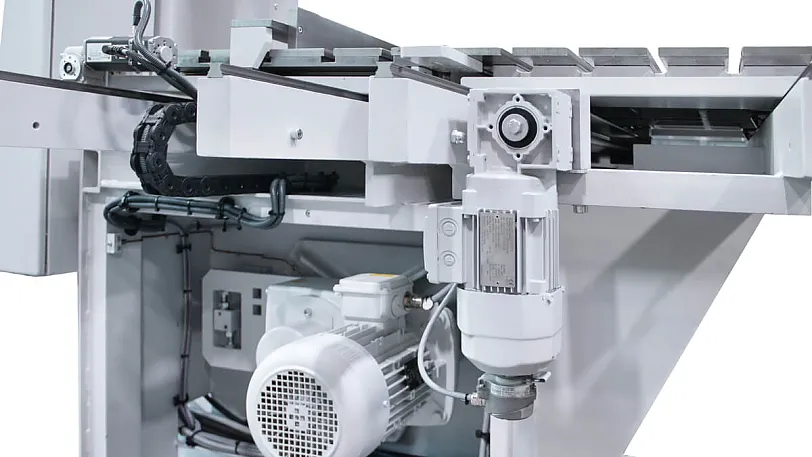

Eine serienmässige Filtereinheit reinigt die Kühlemulsion von Partikeln und Pulverresten, die beim Sägen von gedruckten Bauteilen frei werden. Die Einsatzdauer des Kühlmittels wird dadurch spürbar erhöht.

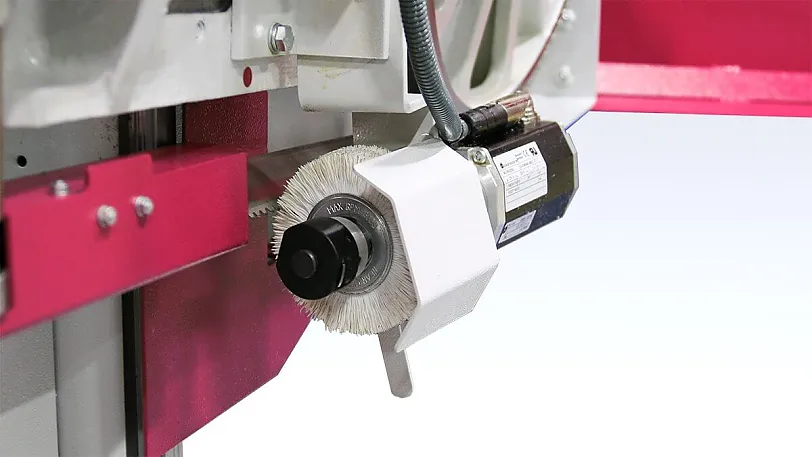

mit Behringer Schnellwechsel-Einrichtung für werkzeuglosen Bürstenwechsel. Durch den besonderen Eingriffswinkel werden die Zähne des Sägebandes geschont.

sind made by Behringer und sorgen für die Schwingungsdämpfung direkt an der Schnittstelle und damit für eine Erhöhung der Werkzeugstandzeiten.

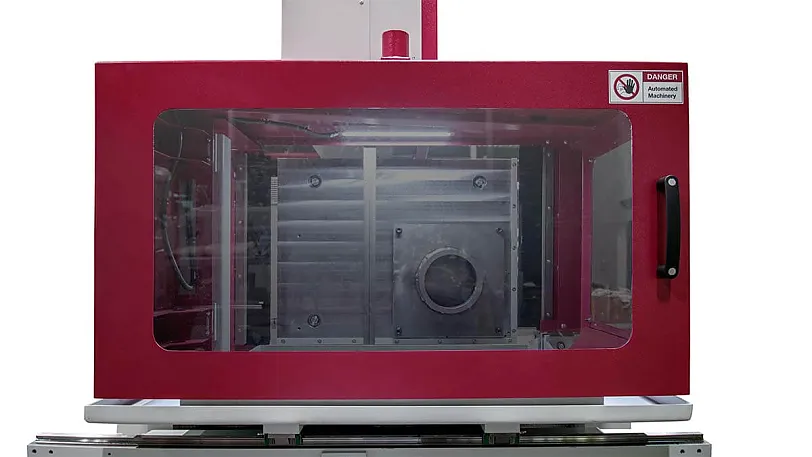

Abhängig vom Material der 3D Druck Bauteile und des eingesetzten Schmierstoffs können Stäube oder Dämpfe entstehen und in die Umgebungsluft gelangen. Um dies zu verhindern empfiehlt sich der Einsatz einer Umhausung mit angeschlossener Absauganlage, die sowohl Stäube als auch Aerosole effektiv aus der Luft filtert.

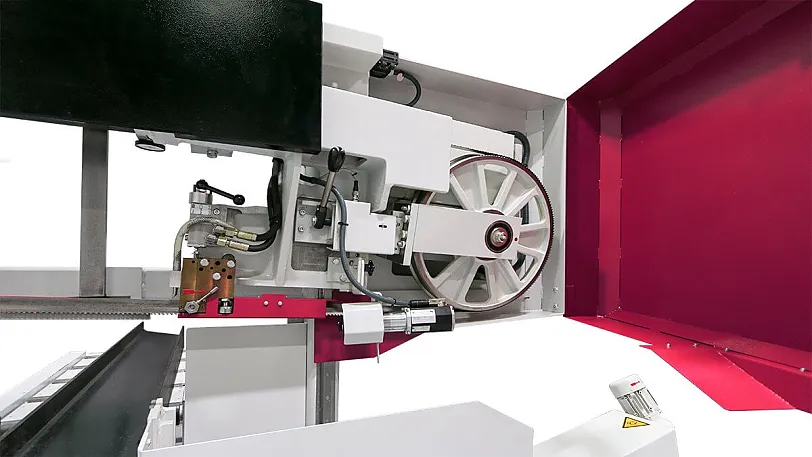

erhöht die Schnittleistung beim Sägen von 3D gedruckten Bauteilen, da sie den Sägevorschub der Maschine automatisch an die wechselnden Materialquerschnitte anpasst. Durch die Anordnung direkt am Sägebandrücken regelt das System reaktionsschnell und präzise.

Die Kombination aus stabilem, vibrationsarmem Sägerahmen und dem linearen Führungssystem in Portalbauweise sorgen für beste Trennergebnisse und maximale Gebrauchsdauer.

Je nach Material der 3D gedruckten Bauteile ist eine Bearbeitung mit Minimalmengenschmiersystem notwendig. Über zwei Düsen wird das Sägeband konstant mit Schneidöl benetzt. Dies garantiert eine hohe Standzeit des Sägebands und eine saubere Arbeitsumgebung.

Der Einsatz moderner Antriebe und einer speziellen Hydraulik reduziert den Energieverbrauch um ca. 30% zum Vorgängermodell.

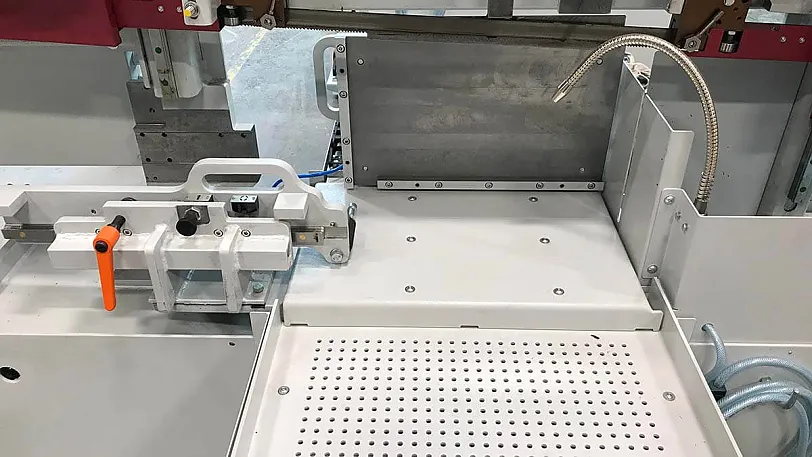

Die LPS-T 3D wurde zum Sägen von 3D-Druckplatten in unterschiedlichen Grössen bis zu 850 × 650 mm (optional bis 1200 × 1200 mm) entwickelt. Die individuelle Anfertigung der Grundplatte nach Kundenanforderung bietet eine hohe Flexibilität beim Sägen von 3D-Druckplatten in unterschiedlicher Grösse und Form. Mit ihrem verfahrbaren Auflagetisch und der NC-gesteuerten Vorrichtung können selbst schwere 3D Druckplatten mittels Hebezeug einfach be- und entladen werden.

Kürzeste Rüstzeiten werden erzielt, da die LPS-T 3D mit einer NC-gesteuerten Vorrichtung zum Aufspannen von additiv bedruckten Grundplatten ausgestattet ist. Auch schwere bedruckte Platten können einfach mittels Hebezeug von oben in die Vorrichtung eingesetzt werden.

Abhängig vom Material der 3D Druck Bauteile und des eingesetzten Schmierstoffs können Stäube oder Dämpfe entstehen und in die Umgebungsluft gelangen. Um dies zu verhindern empfiehlt sich der Einsatz einer Umhausung mit angeschlossener Absauganlage, die sowohl Stäube als auch Aerosole effektiv aus der Luft filtert.

Zum einfachen Be- und Entladen mittels Kran kann der Materialtisch unter der Sägeeinheit herausgefahren werden.

Eine serienmässige Filtereinheit reinigt die Kühlemulsion von Partikeln und Pulverresten, die beim Sägen von gedruckten Bauteilen frei werden. Die Einsatzdauer des Kühlmittels wird dadurch spürbar erhöht.

Je nach Material der 3D gedruckten Bauteile ist eine Bearbeitung mit Minimalmengenschmiersystem notwendig. Über zwei Düsen wird das Sägeband konstant mit Schneidöl benetzt. Dies garantiert eine hohe Standzeit des Sägebands und eine saubere Arbeitsumgebung.

Hohe Schnittgenauigkeit, Laufruhe und lange Bandstandzeiten sind auf die besondere, verwindungssteife Konstruktion des Sägerahmens zurückzuführen. Alleinstellung: Die Krafteinleitung des Sägevorschubs direkt unterhalb der Schnittstelle.

reinigen das Sägeband effektiv und erhöhen damit die Werkzeugstandzeit. Die Bürsten werden automatisch an das Sägeband angestellt und sorgen für eine gleichbleibende Reinigungsleistung.

Nach dem Aufspannen der Druckplatte erfolgt das Ausrichten zum Sägeband vollautomatisch. Nach Eingabe der Plattendicke in der Steuerung positioniert eine NC-Achse die Vorrichtung zur Sägelinie.

Durch den Einsatz des BEHRINGER Servo-Vorschubsystems wird ein konstanter Spanabtrag erzeugt und die Leistungsfähigkeit moderner Sägebänder besser genutzt. Die schnelle Reaktion auf die Sensorik der Schnittdruckregelung erhöht die Schnittleistung beim Sägen von 3D gedruckten Bauteilen, da sie den Sägevorschub der Maschine automatisch an die wechselnden Materialquerschnitte anpasst. Durch die Anordnung direkt am Sägebandrücken regelt das System reaktionsschnell und präzise.

sorgt für kürzeste Rüstzeiten. In nur zwei bis drei Schritten kann das Sägeband in Wechselposition gebracht werden.

sind made by Behringer und sorgen für die Schwingungsdämpfung direkt an der Schnittstelle und damit für eine Erhöhung der Werkzeugstandzeiten.

Durch die kompakten Abmessungen ist sie auch bei beengten Platzverhältnissen aufstellbar.

Elektrohydraulische, halbautomatische Bandsägemaschine mit zusätzlich manueller und …

Die «Universelle für Schlosserei und Metallbau». Universell, präzise und schnell – das …

Weit mehr als 250’000 verkaufte VMS Metallkreissägen weltweit sprechen eine deutliche …